Линии диагностики и ремонта нкт, насосных штанг

-

Комплекс оборудования для ремонта муфт НКТ

Комплекс предназначен для ремонта и восстановления муфт НКТ и нанесения антизадирного коррозионностойкого цинкового покрытия термодиффузионным способом на ремонтируемые муфты или новые.

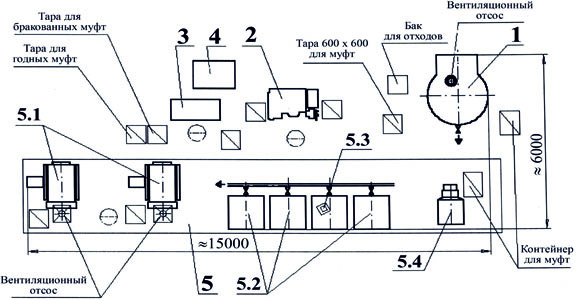

Компоновка оборудования комплекса

|

|

| Компоновка и состав комплекса: поз. 1 - механизированная установка чистовой мойки муфт типа 196М; |

Состав линии: поз 5.1 - печь барабанная ТДЦ - 2-3 ед.; |

-

Комплекс для диагностики и ремонта бурильных труб

|

Комплекс оборудования предназначен для диагностики и ремонта бурильных труб с типоразмером согласно стандартам. Комплекс выполнен на современном техническом уровне. Автоматизация основных операций в максимальной степени снижает влияние «человеческого фактора». |

Обеспечивается:

- выявление труб, имеющих дефекты, что снижает аварийность при бурении скважин;

- ремонт и возврат труб в производство, что приводит к экономии от снижения объема закупки новых труб;

- нанесение на резьбу антизадирного покрытия, повышающего ресурс работы.

Общая техническая характеристика:

| Производительность, труб/час | до 10 |

| Размеры труб: | |

| - диаметр, мм | согласно стандартам |

| - длина, мм | до 13000 |

Основные технологические операции:

|

№ |

Наименование основных операций |

Характеристика техпроцесса |

Наименование |

|

1. |

Мойка и очистка внутренней и наружной поверхности труб. |

Способ мойки струйный без применения химических добавок. |

Автоматизированная линия мойки с оборотной системой водоподготовки |

|

2. |

Слив воды и обдувка трубы сжатым воздухом. |

||

|

3. |

Нанесение технологической маркировки |

Нанесение технологической маркировки быстросохнущим раствором |

Автоматический маркиратор с промышленным струйным принтером |

|

4. |

Контроль кривизны трубы |

Контроль на соответствие стандартам |

Стенд |

|

5. |

Комплексная дефектоскопия трубы |

Контролируемые параметры: |

Автоматизированная линия дефектоскопии с системой комплексного контроля «Уран- 3000». |

|

6. |

Перенарезка резьбы замков. |

Производится перенарезка резьбы изношенных замков с подрезкой торца замка |

Трубонарезной станок типа |

|

7. |

Нанесение антизадирного покрытия |

Нанесение антизадирного покрытия на резьбу ниппельного замка. Толщина покрытия - 0,01 – 0,02 мм. |

Установка нанесения покрытия |

|

8. |

Гидроиспытание |

Давление согласно стандартам |

Автоматизированная установка гидроиспытания |

|

9. |

Клеймение труб |

Клеймение иглоударным способом. Содержание клейма определяет Заказчик. |

Автоматическая установка клеймения с программным управлением. |

|

10. |

Установка предохранительных заглушек на резьбу труб |

Перед установкой заглушек на резьбу наносится консервационная смазка. |

Стенд |

|

11. |

Формирование пакетов труб |

|

Механизированная установка |

|

12. |

Ведение учета выпуска и паспортизации труб |

Создание компьютерного архива и паспортов труб. |

Автоматизированная система учета и паспортизации |

Состав и количество оборудования уточняется с Заказчиком.

Цех оборудован автоматизированной транспортно-накопительной системой, обеспечивающей транспортировку труб между технологическим оборудованием и создание межоперационных заделов, а также автоматизированной компьютерной системой учета выпуска и паспортизации труб АСУ-БТ.

ОАО «УралНИТИ» поставляет оборудование, производит шеф-монтажные и пуско-наладочные работы, сервисное обслуживание, поставку запасных частей, а также может выполнить доработку и привязку оборудования к условиям Заказчика. Поставка оборудования цеха может производиться комплексно со сдачей «под ключ», а также отдельными позициями.

-

Оборудование для очистки и ремонта насосных штанг

|

Комплекс оборудования обеспечивает:

|

| Параметры обрабатываемых штанг по ГОСТ13877-96: | Производительность, штанг/час: | ||

| диаметр, мм | 19,1; 22,2 | установка дефектоскопии тела и галтелей штанг | 20 |

| длина, мм | 7620, 8000, 9140 | остальное оборудование | 40 |

| Виды штанг: | без центраторов | ||

| с центраторами | |||

|

|

| Автоматизированная установка для мойки и очистка штанг от нефтепарафинов |

Автоматизированная установка дефектоскопии тела и галтелей штанг с системой «Уран-2000ШМ» |

|

|

| Установка для правки тела штанги | Установка для правки концевых участков штанги |

|

№ |

Наименование основных операций |

Характеристика техпроцесса |

Наименование |

|

1. |

Мойка и очистка штанг от нефтепарафинов |

Струйная очистка перегретым паром, |

Автоматизированная установка проходного типа |

|

2. |

Сортировка и раскладка штанг по типоразмерам и маркам материала |

|

Сортировочные карманы |

|

3. |

Отвертывание муфт |

М кр до 200 кГм |

Станок муфтоотверточный |

|

4. |

Очистка резьбы от коррозии и загрязнений, контроль параметров резьбы |

|

Очистка - специальный инструмент с пневмоприводом. Контроль - стандартными калибрами, при необходимости – оптоэлектронным способом |

|

5. |

Правка тела штанги |

Способ правки – растяжением с автоматическим контролем усилия и величины деформации, программное построение диаграммы нагружения. |

Установка правки тела штанги |

|

6. |

Правка концевых участков штанги |

Способ правки – вращение штанги с приложением поперечного усилия, величина прогиба штанги определяется программно с учетом упругости материала тела штанги. |

Установка правки концевых участков штанги |

|

7. |

Дефектоскопия тела штанги |

Параметры контроля – |

Автоматизированная установка дефектоскопии тела и галтелей штанг

|

|

8. |

Дефектоскопия галтелей штанги |

Метод контроля – вихретоковый. На позиции может также производиться выборочный магнитопорошковый капиллярный контроль всего концевого участка штанги на наличие наружных дефектов (трещин и т.п.) |

Автоматизированная установка дефектоскопии тела и галтелей штанг |

|

9. |

Клеймение |

Производится ударным способом |

|

|

10. |

Муфтонаверточная |

С контролем крутящего момента. |

Муфтонаверточный станок |

|

11. |

Наплавка центраторов новых и ремонтируемых штанг |

Материал центраторов – полиамид (марка устанавливается Заказчиком). Положение центраторов определяется чертежом на штангу. При ремонте штанг дефектные центраторы удаляются с помощью специального приспособления, место под наплавку зачищается механизированным способом. Производится периодическая проверка качества наплавки на стенде путем контроля сдвига центратора |

Термопластавтомат |

|

12. |

Консервация и укладка штанг |

Консервационная смазка резьбового и муфтового концов штанг и навертывание предохранительных колпачков. В каждый пакет укладываются штанги одной марки стали, одной термообработки, одного |

|

|

13. |

Формирование документов по работе оборудования, выпуску насосных штанг и их качеству |

Осуществляется программно |

Программно-технический комплекс АСУ - ШН |

ООО «УРАЛНИТИ» поставляет оборудование для ремонта штанг, осуществляет шеф-монтаж, пусконаладочные работы, послегарантийное обслуживание и обеспечение запасными частями.

Карта сайта

Карта сайта

Россия, 620133, г.Екатеринбург, ул.Луначарского, 31

Россия, 620133, г.Екатеринбург, ул.Луначарского, 31

(343) 386-15-35, (343) 206-30-69

(343) 386-15-35, (343) 206-30-69