Автоматизированная линия дефектоскопии

-

Автоматизированная линия дефектоскопии НКТ

Предназначена для неразрушающего контроля НКТ с муфтами или без муфт при их ремонте и восстановлении, с сортировкой по группам прочности. Управление производится программируемым командо-контроллером. Требование к качеству контроля согласно ГОСТ 633-80. Также выполняются требования стандарта ISO.

Линия может встраиваться в участки по ремонту НКТ с различными вариантами компоновки оборудования.

В состав линии входит:

- система комплексного контроля «Уран-2000М»;

- позиция дефектоскопии: электромагнитным-магнитоиндукционным и вихретоковым методом контролируются поперечные и продольные трещины, несплошность тела трубы;

- позиция ультразвуковой толщинометрии стенки трубы: контролируется минимально-допустимая толщина стенки трубы, в том числе от местного износа типа «проточка»;

- позиция определения группы прочности трубы и навинченной муфты: метод контроля - комплексный, основан на обработке информации, полученной при определении химического состава и электромагнитных свойств металла трубы и муфты.

Одновременно производится размагничивание трубы и муфты;- позиция индикации с монитором;

- транспортная система (в том числе шкаф и пульт управления).

Линия может поставляться без прибора контроля химического состава материала труб и муфт.

Зона контроля:

- по диаметру трубы - 100%;

- по длине - 98% (концевые участки за муфтой длиной около 50 мм не контролируются).

Преимущества:

В автоматическом режиме осуществляется:

- наиболее комплексная дефектоскопия и контроль качества труб и муфт;

- сортировка и подбор по группам прочности НКТ и муфт;

- получение достоверных показателей качества как отечественных, так и импортных НКТ за счет использования в системе контроля прибора для определения химического состава материала;

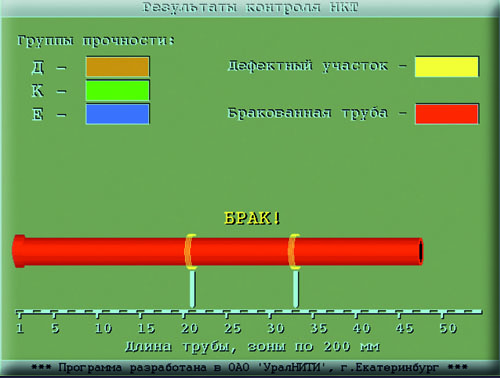

- определение границ дефектных участков труб с передачей данных на устройство автоматической маркировки и устройство автоматической отрезки забракованных участков;

- передача данных контроля в систему учета, выпуска и паспортизации труб «АСУ-НКТ» для последующей автоматической маркировки и определения дефектных участков труб.

Данные контроля выводятся на монитор

Данные контроля выводятся на мониторТехническая характеристика:

| Производительность линии, труб/час | до 50 |

| Диаметр контролируемых НКТ, мм | 60,3; 73; 89 |

| Длина контролируемых НКТ, м | 5,5 ... 11 |

| Количество контрольных позиций | 4 |

| Скорость перемещения НКТ, м/мин | 20 |

| Давление сжатого воздуха в пневмосистеме, МПа | 0,5 - 0,6 |

| Суммарная мощность, кВт | 8 |

| Габаритные размеры (без транспортной системы и соленоида), мм | 5000 х 1500 х 1500 |

| Масса (без транспортной системы), кг | 4500 |

-

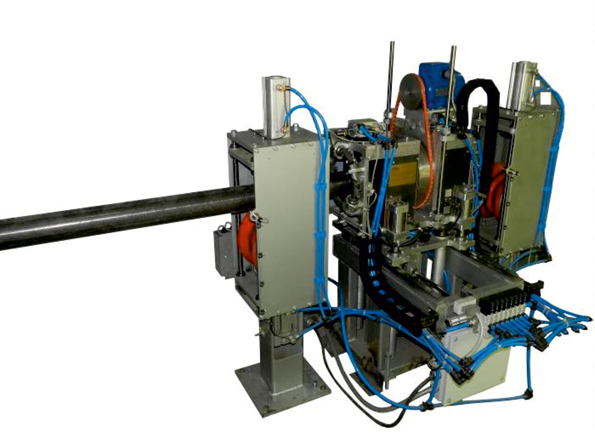

Автоматизированная установка дефектоскопии «Уран-3000»

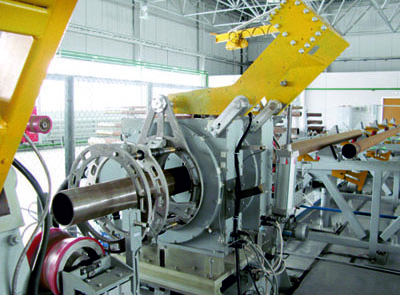

В состав установки входит:

- модуль контроля поперечных дефектов;

- модуль контроля продольных дефектов (роторного типа);

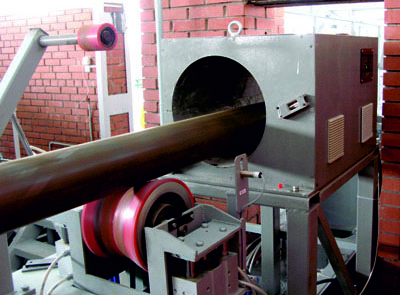

- модуль контроля толщины стенки (роторного типа);

- модуль размагничивания и определение магнитных свойств металла трубы;

- прибор определения химического состава металла трубы типа «Spectrotest»;

- информационно-измерительный комплекс;

- Для контроля продольных и поперечных дефектов используется индукционный метод магнитного контроля

в режиме приложенного поля. - Для контроля толщины стенки используется ультразвуковой метод

с электромагнитно-акустическим (ЭМА) преобразованием. - Контролю подвергается вся поверхность трубы,

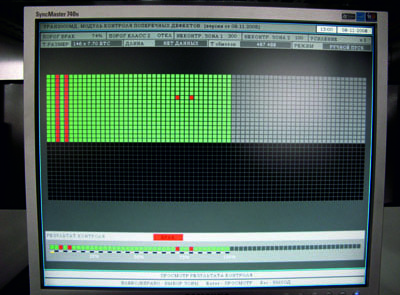

рабочий зазор между поверхностью трубы и датчиками составляет 0,5…1,0 мм. - Результаты контроля выводится на дисплеи информационно-измерительного комплекса

и передается в систему АСУ.

Преимущества:

По сравнению с отечественными и зарубежными аналогами:

- высокая достоверность результата за счет использования нескольких взаимодополняющих методов контроля;

- бесконтактный контроль, высокая износостойкость датчиков (ресурс работы не менее 1 года при соблюдении правил эксплуатации);

- высокая чувствительность контроля за счет специальных алгоритмов;

- результат контроля не зависит от наличия на поверхности трубы окалины, грязи и нефтепродуктов.

Установка дефектоскопии поставляется с государственным аттестатом.

Техническая характеристика:

| Производительность, ориентировочная в зависимости от диаметра, труб/час | от 5 до 40 |

| Диаметр труб, мм | от 48 до 426 |

| Толщина стенки трубы, мм | от 4,5 до 16 |

| Длина труб, м | от 5,5 до 13 |

| Поступательная скорость перемещения трубы в зоне контроля, м/сек | до 0,5 |

| Потребляемая мощность, ВА | 15000 |

| Питание от сети переменного тока: частотой 50 Гц, напряжение 380/220 В | 8 |

| Габаритные размеры (ориентировочно), мм | 10000 х 1450 х 2400 |

| Масса (ориентировочно), кг | 8500 |

|

|

| Модуль контроля поперечных дефектов | Результат контроля поперечных дефектов |

|

|

| Модуль контроля продольных дефектов | Результат контроля продольных дефектов |

|

|

| Модуль контроля толщины стенки | Результат контроля толщины стенки |

|

|

| Модуль размагничивания и определение магнитных свойств металла трубы | Определение химического состава металла трубы |

|

|

| Информационно-измерительный комплекс |

-

Автоматизированная установка дефектоскопии «Буран-5000»

На основе 10-летнего опыта, накопленного в процессе разработки и внедрении установок дефектоскопии «УРАН - 2000» и «УРАН - 3000», создано оборудование нового поколения «БУРАН-5000». В его конструкции использованы последние достижения в области неразрушающего контроля.

Основные отличительные особенности:

- Использование методов контроля, устойчивых к наличию на поверхности трубы окалины, коррозии, следов грязи и нефтепродуктов, колебанию зазоров между поверхностью датчиков и трубы;

- Использование сканирующих устройств, исключающих разрушение блоков датчиков при контроле труб, имеющих на поверхности задиры и вырывы металла;

- Наличие функции контроля качества сварных швов;

- Повышенные скорости перемещения труб при сохранении качества контроля (до 0,6-0,7 м/с) и увеличение производительности в 1,5-2,0 раза по сравнению с установками типа «УРАН – 3000»;

- Наличие системы самотестирования и проверки работоспособности датчиков, работающей в режиме постоянного мониторинга с выдачей результатов диагностики.

|

| Общий вид сканирующего устройства модуля «БУРАН–5003» для контроля продольных дефектов в работе |

Карта сайта

Карта сайта

Россия, 620133, г.Екатеринбург, ул.Луначарского, 31

Россия, 620133, г.Екатеринбург, ул.Луначарского, 31

(343) 386-15-35, (343) 206-30-69

(343) 386-15-35, (343) 206-30-69